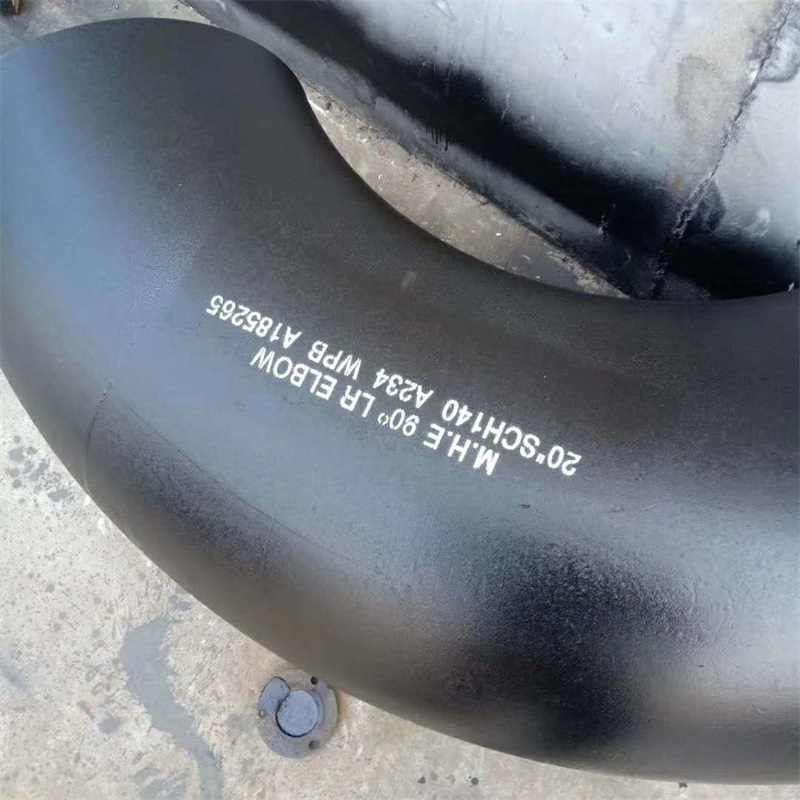

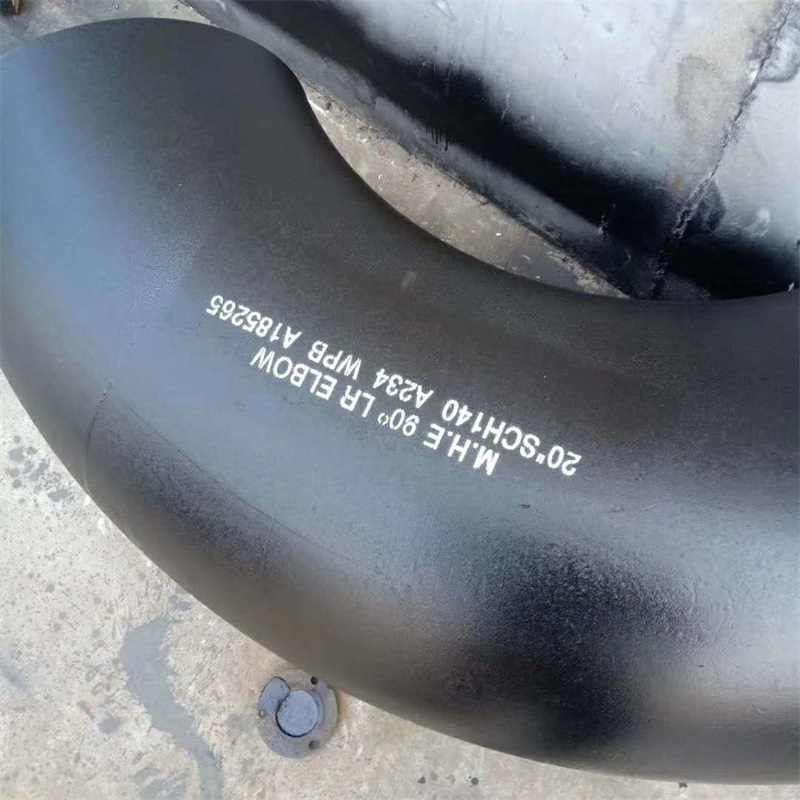

产品描述

2.1材料复检

材料进厂后由业务部对采购材料进行报验,检测中心对材料外观、几何尺寸、化学成分、力学性能等

进行复检,填写复检记录。复检合格的原材料由检测中心出具检验通知单合格方可入公司材料库。

2.1.1我公司用于材料及成品检测的检测设备多台对于新进厂的材料进行以下复检。

1)光谱仪进行材料光谱分析;

2)测厚仪测量管材壁厚;

3)卡尺或盒尺测量管材的外径及端口圆度偏差;

4)目测管材的外观无凹坑、裂纹、结疤、重皮等缺陷;

5)每炉批号抽检一件用万能材料试验机进行力学性能复检;

6)每炉批号抽检一件用快速分析仪检测材料化学成分;逐件进行光谱分析;

7)声波探伤仪对材料进行UT检测;

8)每炉批号抽检三件用便携式现场显微镜进行金相组织和晶粒度检测;

9)逐件进行硬度检测;

2.1.2填写“材料复检报告”,并向用户提供。

2.1.3对于复检不合格的管材退回采购部不允许用于管件加工。

投产前,我方预先将准备使用原材料的原始质量合格证明书和入厂复验报告送交业主确认,确认后方能

进入生产程序.

2.2切割下料

2.2.1材料按管件的规格尺寸准确下料。在下料过程中要求按材料的规格和材质等不同进行必要的标识移植

并且对断好的坯料的几何尺寸进行逐件检验。(执行公司质量管理体系程序文件《过程控制管理程序》和

《产品标识和可追溯性管理程序》)。

2.2.2材料在下料切割前由技术部门根据产品成型后的外观尺寸和加工方式,考虑管件在生产过程中出

现的减薄、变形等诸多因素选择有足够余量的材料。认真计算材料的下料规格和下料长度。必要时制作样板

生产部门按样板要求的尺寸下料。

2.2.3按设计要求在切割下料时对原材料的外径、壁厚、材质、管号、炉批号及管件坯料流水编号等内容做

好标识移植,标识采用低应力钢印和油漆喷涂的方式。并在生产作业工序流程卡上记录操作内容。以保证

材料在加工过程的可追溯性。

2.2.4首件下料后进行操作人员自检,并报检测中心专检人员进行专检,检验合格后再进行其它件的下料,

且每件都进行检测和记录。对于下料不合格的产品填写不合格通知单,在通过技术部门论证后再决定材料

能否进行加工,否则应将材料报废。

2.3加工成型

压成型过程是重要过程,坯料的加热采用电加热或燃油加热炉进行加热。在坯料进行加热前用铁锤、砂

轮等工具清理坯管表面的屑角、油、锈及铜、铝等低熔点金属。检查坯料的标识是否符合设计要求。

2.3.2清理加热炉炉堂内杂物,检查加热炉电路、油路、台车及测温系统是否正常;油料是否充足,电路是否

完好;加热炉内只允许放置一种材质且壁厚相差不过30%的坯料。

2.3.3将坯料放在加热炉中进行加热,应用耐火砖使工件在炉中与炉台隔离20mm,根据不同材料严格控制加热

速度不大于220℃/小时,加热至一定温度进行保温,保温时间按材料的厚度不同确定,保证材料热透、均

温。加热和保温过程中用数显或红外线测温仪监测,并随时调节加热温度和升温速度,并保证材料在加热过程

中受热均匀不会出现局部的过烧或过热现象。

2.3.4当坯料加热到规定的温度后出炉进行压制,为了减少管件的加热次数和压制次数,大口径厚壁管件的压制

须用4000T、2500T压力机和管件胎模完成,对于20#材料压制时用红外线测温仪测量工件的终压温度不小于800℃,

当工件一次压制达不到要求而温度过低时则将工件回炉进行重新加热和保温后再进行压制。

2.3.5产品的热成型充分考虑成品成型过程中热塑性变形的金属流动的规律,成型的模具力图对工件的热加工

产生的变形阻力小,压制胎模具均处在完好状态,并定期进行胎模具的验证,控制材料的热塑性变形量,使

管件上的任意一点的实际壁厚大于所连接直管的小壁厚。

2.4热处理

2.4.1管件半成品我公司严格按相关标准中规定的热处理制度进行热处理12Cr1MoV:正火980℃-1020℃回火

720℃-750℃。

2.4.2热处理前保证热处理炉炉堂清洁干净,炉内无油、灰、锈及与处理材料不同的其它金属。

2.4.3严格按规范要求的热处理曲线进行热处理,对锻制、冷成型以及终成型温度低于750℃的碳钢管件应进行

正火处理。

2.4.4自动记录仪随时记录温度的升降情况并根据预定参数自动调节炉内温度。保证管件(或坯料)在热处理过程

中不出现过热、过烧等现象。

2.5机加工及坡口加工

管件的坡口加工采用机械切削方式进行,我公司有各种车床、动力头等机加工设备20余台,可根据相应标准

及招标人要求加工各种厚壁管件采用的双V型或单V型坡口及内坡口和外坡口,公司可按照招标人所提供

坡口图及技术要求进行加工,保证管件在焊接过程中便于操作和焊接。

2.6表面处理

2.6.1管件内外表面在机加工完成以后进行机械抛光处理,去除管件表面的氧化皮等,表面抛光光洁度直到达到

标准要求为止。

2.7成品管件检测

2.7.1管件成品进行以下检测

1)碳钢管件进行表面磁粉探伤;

2)依据标准所有管件进行X-射线探伤;

3)所有管件进行硬度检测;

4)所有管件进行外观及几何尺寸检测;

5)管件关键部分厚度检测;

2.7.2向用户提供管件各种无损检测报告

和产品质量证明书

手机网站

微信号码

地址:河北省 沧州 盐山县 边务镇前胡同村

联系人:窦彪先生(经理)

微信帐号:15303173722